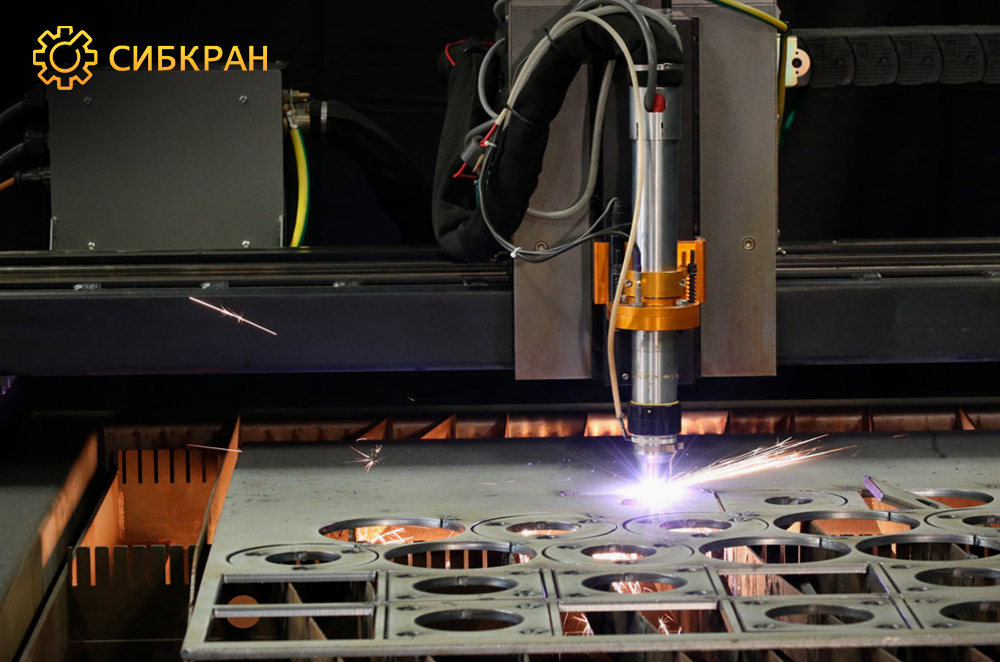

Плазменная резка - это процесс резки различных материалов, включая металл, с использованием плазмы в качестве режущего инструмента. Этот метод стал очень популярным в последние годы благодаря своей высокой эффективности, точности и скорости. В данной статье мы рассмотрим инновации в технологии плазменной резки и перспективы ее развития.

Одним из главных направлений развития технологии плазменной резки является увеличение производительности и уменьшение затрат на производство. Для этого используются различные инновации, такие как усовершенствование оборудования и программного обеспечения, а также разработка новых материалов и процессов.

Например, одним из новых направлений является использование лазера для резки металла. Этот метод позволяет получить более высокое качество резки и уменьшить затраты на производство.

Также стоит отметить, что плазменная резка становится все более популярной в автомобильной промышленности. Это связано с тем, что данный метод позволяет получать более точные и качественные детали, что в свою очередь повышает качество автомобилей.

Перспективы развития технологии плазменной резки также связаны с расширением области применения. Например, данный метод может использоваться для резки композитных материалов, которые находят все большее применение в различных отраслях промышленности.

Одним из главных направлений развития технологии плазменной резки является увеличение производительности и уменьшение затрат на производство. Для этого используются различные инновации, такие как усовершенствование оборудования и программного обеспечения, а также разработка новых материалов и процессов.

Например, одним из новых направлений является использование лазера для резки металла. Этот метод позволяет получить более высокое качество резки и уменьшить затраты на производство.

Также стоит отметить, что плазменная резка становится все более популярной в автомобильной промышленности. Это связано с тем, что данный метод позволяет получать более точные и качественные детали, что в свою очередь повышает качество автомобилей.

Перспективы развития технологии плазменной резки также связаны с расширением области применения. Например, данный метод может использоваться для резки композитных материалов, которые находят все большее применение в различных отраслях промышленности.

Кроме того, развитие технологии плазменной резки связано с разработкой новых видов оборудования, которое будет более компактным, эффективным и безопасным для использования.

Таким образом, можно сказать, что технология плазменной резки будет продолжать развиваться и совершенствоваться в будущем. Это связано с растущим спросом на данный вид услуг, а также с развитием новых технологий и материалов.

Таким образом, можно сказать, что технология плазменной резки будет продолжать развиваться и совершенствоваться в будущем. Это связано с растущим спросом на данный вид услуг, а также с развитием новых технологий и материалов.

В последние годы технология плазменной резки металлов получила бурное развитие и инновации, постоянно разрабатываются новые технологии и методы, позволяющие получать более точные и эффективные срезы. Плазменная резка — это процесс резки таких металлов, как алюминий, нержавеющая сталь и сталь, с помощью электрической дуги, создающей высокоэнергетическую плазменную струю. Интенсивное тепло, создаваемое плазменной дугой, расплавляет металл, что позволяет легко вырезать из него детали определенной формы или контура. Эта технология имеет ряд преимуществ перед традиционными методами резки, такими как пиление и шлифование: она быстрее, точнее, требует меньшего объема обработки материала, позволяет получать более качественные кромки на толстых материалах и более безопасна для оператора.

Современные станки плазменной резки становятся все более мощными, что позволяет добиться большей точности при изготовлении металлоконструкций. Кроме того, они оснащены такими усовершенствованными функциями, как системы автоматического регулирования высоты резака, позволяющие поддерживать его на оптимальном расстоянии от заготовки; современные датчики, автоматически определяющие изменение толщины материала; встроенные контроллеры движения, обеспечивающие более быструю резку при меньшей утомляемости оператора. Благодаря использованию этих функций, а также современных программных платформ для программирования и оптимизации параметров машины, современные плазморезы способны быстро и точно вырезать даже сложные формы из различных видов металла.

Наряду с аппаратным обеспечением машин плазменной резки в последние годы значительно улучшилось и программное обеспечение. Программное обеспечение с ЧПУ позволяет операторам программировать точные резы для любых задач и уровней сложности, не требуя специальных знаний о процессах обработки и работе с ЧПУ, что дает значительную экономию времени как на этапе наладки, так и на этапе производства работ. Кроме того, системы ЧПУ имеют удобный интерфейс, позволяющий операторам легко программировать сложные детали, такие как круги или кривые, не требующие ручного труда, как при традиционных методах распиловки. Разработчики программного обеспечения постоянно внедряют новые функции, позволяющие более эффективно интегрировать данные между станками, что ускоряет сроки выполнения проекта, сохраняя при этом уровень точности, недостижимый ранее при использовании других технологий.

Современные станки плазменной резки становятся все более мощными, что позволяет добиться большей точности при изготовлении металлоконструкций. Кроме того, они оснащены такими усовершенствованными функциями, как системы автоматического регулирования высоты резака, позволяющие поддерживать его на оптимальном расстоянии от заготовки; современные датчики, автоматически определяющие изменение толщины материала; встроенные контроллеры движения, обеспечивающие более быструю резку при меньшей утомляемости оператора. Благодаря использованию этих функций, а также современных программных платформ для программирования и оптимизации параметров машины, современные плазморезы способны быстро и точно вырезать даже сложные формы из различных видов металла.

Наряду с аппаратным обеспечением машин плазменной резки в последние годы значительно улучшилось и программное обеспечение. Программное обеспечение с ЧПУ позволяет операторам программировать точные резы для любых задач и уровней сложности, не требуя специальных знаний о процессах обработки и работе с ЧПУ, что дает значительную экономию времени как на этапе наладки, так и на этапе производства работ. Кроме того, системы ЧПУ имеют удобный интерфейс, позволяющий операторам легко программировать сложные детали, такие как круги или кривые, не требующие ручного труда, как при традиционных методах распиловки. Разработчики программного обеспечения постоянно внедряют новые функции, позволяющие более эффективно интегрировать данные между станками, что ускоряет сроки выполнения проекта, сохраняя при этом уровень точности, недостижимый ранее при использовании других технологий.

Несмотря на то, что современные инновации значительно улучшают существующие технологии изготовления металлоконструкций с применением плазменной резки, остается еще много возможностей для дальнейшего развития. Последние достижения были направлены в основном на улучшение аппаратных аспектов, таких как увеличение скорости резака или совершенствование системы управления движением, однако потенциальная польза от дополнительных разработок в других областях еще не исчерпана. Например, можно разработать способы повышения эффективности передачи данных между компьютерами, управляющими несколькими системами ЧПУ, и тем самым сократить время наладки при выполнении сложных работ. Кроме того, могут быть усовершенствованы меры безопасности, реализованные в аппаратных компонентах станков, например, кожухи для защиты операторов от искр при выполнении витиеватых резов.

Несомненно, современные инновации произвели настоящую революцию в технологиях плазменной резки металла. Этот прогресс будет продолжаться и в обозримом будущем, предлагая более совершенные решения, чем когда-либо прежде, и обеспечивая при этом более высокую производительность при более низкой цене по сравнению с традиционными методами. Это, безусловно, остается интересной областью в производственных процессах, где новые разработки будут продолжать расширять границы для достижения подлинного производственного совершенства — как сейчас, так и завтра!

Несомненно, современные инновации произвели настоящую революцию в технологиях плазменной резки металла. Этот прогресс будет продолжаться и в обозримом будущем, предлагая более совершенные решения, чем когда-либо прежде, и обеспечивая при этом более высокую производительность при более низкой цене по сравнению с традиционными методами. Это, безусловно, остается интересной областью в производственных процессах, где новые разработки будут продолжать расширять границы для достижения подлинного производственного совершенства — как сейчас, так и завтра!

Узнать стоимость и заказать плазменную резку можно написав нам на электронную почту zakaz@krasmet24.ru или позвонить по номеру +7 (391) 216-87-62.